-

Wyślij do nas e-mail

sale@lscmagnetics.com -

Numer kontaktowy

+86 -13559234186

Wyślij do nas e-mail

sale@lscmagnetics.com

Numer kontaktowy

+86 -13559234186

Jak wybrać odpowiednie prefabrykowane magnesy betonowe do swojego projektu?

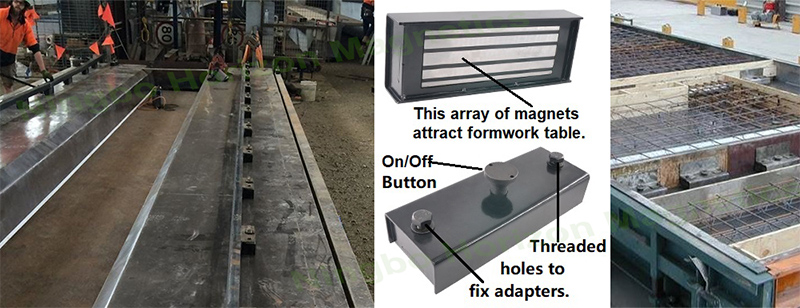

Aug 08, 2025Wraz z szybkim rozwojem budownictwa prefabrykowanego, prefabrykowane magnesy betonowe Stały się „niewidzialnymi bohaterami” współczesnych placów budowy. Te pozornie proste urządzenia magnetyczne są w rzeczywistości kluczowymi narzędziami zapewniającymi precyzyjne pozycjonowanie deskowań i poprawiającymi efektywność budowy. Jednak przy tak szerokiej gamie typów i specyfikacji magnesów dostępnych na rynku, jak wybrać najlepszy produkt do swojego projektu?

Dlaczego dobór magnesu jest tak istotny?

Prefabrykowane magnesy betonowe, wykorzystujące silne przyciąganie magnetyczne, zastępując tradycyjne metody spawania i skręcania, zrewolucjonizowały montaż deskowań. Bezpiecznie mocują stalowe deskowania do platform lub belek w ciągu kilku sekund, eliminując potrzebę wiercenia i zapobiegając uszkodzeniom platformy deskowania, wydłużając żywotność deskowania o ponad 30%. Co ważne, magnesy te można wykorzystywać tysiące razy, co znacznie zmniejsza koszty robocizny i straty materiału. Jednak niewłaściwy dobór może prowadzić do przesunięcia deskowania, wycieku betonu, a nawet wypadków.

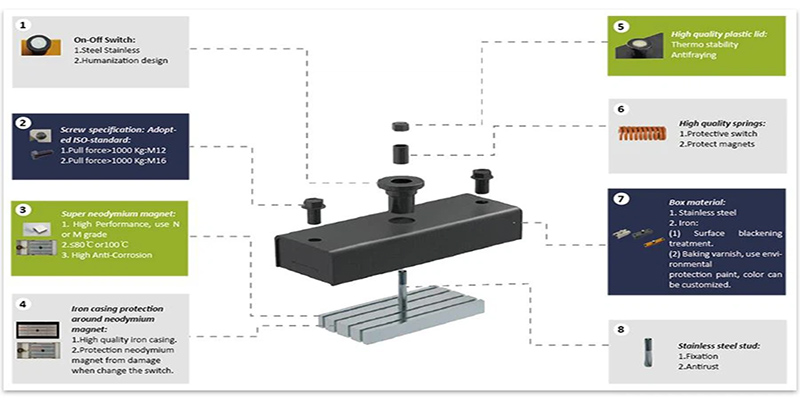

Główne komponenty prefabrykowanych magnesów betonowych

1. Obudowa stalowa

Obudowa jest zazwyczaj wykonana z wysokowytrzymałej, odpornej na korozję stali. Chroni magnes przed uderzeniami, wilgocią i działaniem substancji chemicznych, co jest kluczowe dla długotrwałego użytkowania w wymagających warunkach budowlanych. Dobrze wykonana obudowa zapewnia stałą siłę zacisku i dłuższą żywotność produktu.

2. Rdzeń neodymowy

Rdzeniem każdego prefabrykowanego magnesu jest magnes neodymowy z pierwiastków ziem rzadkich, znany ze swojej wyjątkowej siły trzymania. W przeciwieństwie do magnesów ferrytowych, magnesy neodymowe są kompaktowe i charakteryzują się wysoką gęstością siły, co zapewnia bezpieczne trzymanie nawet przy wibracjach lub dużych obciążeniach szalunków.

3. Zwolnij dźwignię lub przycisk

Wbudowany mechaniczny system zwalniania (zazwyczaj dźwignia lub przycisk) umożliwia szybki montaż i demontaż bez użycia narzędzi. Ta funkcja zwiększa wydajność, zmniejsza zmęczenie i minimalizuje ryzyko rozbieżności deskowania.

Cztery podstawowe czynniki wyboru

1. Wymagania dotyczące siły magnetycznej i obciążenia (rdzeń rdzenia)

- Zastosowania o małym obciążeniu (osłony ram okiennych, małe panele ścienne): Wybierz magnesy o wytrzymałości 900 kg, np. kompaktowe pudełka magnetyczne.

- Zastosowania o średnim obciążeniu (standardowe panele ścienne, szalunki słupów): najlepszym wyborem są magnesy o udźwigu 1350–1800 kg.

- Zastosowania o dużej wytrzymałości (duże płyty stropowe, elementy mostów): Niezbędne są magnesy o udźwigu 2100 kg lub większym, takie jak te stosowane w systemach deskowań o dużej wytrzymałości.

2. Dopasuj typ magnesu do scenariusza zastosowania

| Rodzaje magnesów | Najlepsze scenariusze aplikacji | Unikalne zalety | Typowe produkty |

| Pudełka magnetyczne szablonowe | Panele kompozytowe, małe panele ścienne | Prosta konstrukcja i wysoka wydajność kosztowa | Skrzynia magnetyczna z podstawą o udźwigu 600-800 kg |

| Magnesy schodkowe | Formy o wysokiej stronie, elementy o specjalnym kształcie | Konstrukcja antypoślizgowa, dopasowuje się do nierównych krawędzi | Spersonalizowane magnesy schodkowe |

| Magnesy kątowe | Połączenia belek ze słupami, narożniki ścian | Precyzyjne mocowanie pod kątem 90 stopni, forma odporna na wybuch | Wzmocnione magnesy narożne |

| Magnetyczne paski fazujące | Krawędzie paneli ściennych, linie dekoracyjne | Elastyczne i giętkie, umożliwiają tworzenie precyzyjnych faz pod kątem 45 stopni | Gumowe paski magnetyczne |

| Magnesy wtykowe | Części osadzone i mocowanie rurociągów | Z przyłączem gwintowanym, precyzyjne pozycjonowanie | Gumowa osłona z wbudowanymi magnesami |

| Systemy szablonów magnetycznych | Linia produkcyjna dużych paneli ściennych | Zintegrowane prowadnice umożliwiające szybki montaż i demontaż | System przyssawek ze stalowymi szynami |

Rozwiązania dla scenariuszy specjalnych:

- Powierzchnie zakrzywione: Użyj okrągłych magnesów lub elastycznych pasków fazujących z magnesem

- Bardzo długie szablony: magnesy paskowe zapewniają ciągłe i równomierne przyciąganie

- Środowiska utwardzania parą o wysokiej temperaturze: Wymagane są specjalnie wyprodukowane, odporne na wysoką temperaturę magnesy neodymowe (temperatura robocza >80°C)

3. Czynniki środowiskowe i operacyjne

- Wrażliwość na temperaturę: Konwencjonalne magnesy neodymowe zaczynają się rozmagnesowywać powyżej 80°C. Modele odporne na wysokie temperatury należy stosować w pobliżu pieców do utwardzania parowego.

- Stan powierzchni: Rdza, olej lub pozostałości betonu mogą zmniejszyć siłę magnetyczną nawet o 40%. Upewnij się, że powierzchnie styku są gładkie.

- Ochrona antykorozyjna:

- W środowiskach wilgotnych preferowane są obudowy ze stali nierdzewnej (mimo że są o 30% droższe, ich żywotność jest dwukrotnie dłuższa).

- Obudowy ze stali węglowej o wysokiej wytrzymałości nadają się do stosowania w suchych miejscach (opcja ekonomiczna).

- Margines bezpieczeństwa: Rzeczywiste obciążenie nie powinno przekraczać 70% wartości znamionowej magnesu. Należy dodać 30% marginesu bezpieczeństwa na wypadek drgań.

4. Złote kryteria dla Wybór dostawcy

- Certyfikaty: Priorytetowo traktujemy producentów posiadających certyfikaty ISO 9001 i CE.

- Wsparcie inżynieryjne: Dostawcy oferujący usługi symulacji magnetycznej i uruchamiania na miejscu mogą ograniczyć ryzyko związane z wyborem.

- Możliwości personalizacji: W przypadku projektów specjalnych (np. komponentów o niestandardowych kształtach) należy wybierać producentów obsługujących produkcję dostosowaną do potrzeb klienta.

Przewodnik po wyborze opartym na scenariuszach

1. Produkcja paneli kompozytowych do zastosowań mieszkaniowych: Zalecane kasety magnetyczne o masie 600–800 kg, rozmieszczone w odstępach 1–1,5 metra – zapewnia to optymalną wydajność kosztową i umożliwia pozycjonowanie w trybie jednomodowym w ciągu 30 sekund, co czyni je szczególnie odpowiednimi do produkcji w budynkach wielorodzinnych.

2. Linia produkcyjna dużych paneli ściennych: odpowiednia do kaset magnetycznych o wadze 1350 kg i systemów prowadnic magnetycznych – odpowiednia do zastosowań na stołach wibracyjnych, umożliwiająca 5-minutową zmianę szalunku w przypadku połączenia z dźwigiem.

3. Produkcja elementów o niestandardowych kształtach (belki dwuteowe, łuki): Zalecane: Połączenie magnesów schodkowych i magnesów w kształcie litery U – precyzyjne zabezpieczenie skomplikowanych powierzchni zakrzywionych. Projekt w Chinach z powodzeniem wdrożył to rozwiązanie, redukując przemieszczenia deskowania o 90%.

4. Obszary o wysokiej temperaturze/środowiska utwardzania parą: rdzenie neodymowe odporne na wysoką temperaturę (temperatura robocza 150°C) + uszczelniona obudowa ze stali nierdzewnej – zapobiegają przemieszczaniu się szalunku spowodowanemu tłumieniem magnetycznym.

Złote zasady konserwacji i bezpieczeństwa

Trzy kroki do wydłużenia życia:

1. Codzienna pielęgnacja: Użyj skrobaka ze stali nierdzewnej do usunięcia zanieczyszczeń z powierzchni magnesu – unikaj narzędzi żelaznych, ponieważ magnes je przyciąga. W przypadku stwardniałego betonu lub uporczywych pozostałości, użyj polerki wyposażonej w drucianą tarczę polerską, aby przywrócić gładkość i pełny kontakt.

2. Wskazówki dotyczące przechowywania: Po użyciu magnesy należy oczyścić i przechowywać na wózku z metali nieżelaznych (ze stali nierdzewnej), aby zapobiec ich przywieraniu. Unikaj przechowywania magnesów na powierzchniach żelaznych, ponieważ może to utrudnić ich wyjmowanie i spowodować przypadkowe uszkodzenie.

3. Regularna kontrola: Miesięczny pomiar za pomocą przenośnego magnetometru. Natychmiast wymień, jeśli tłumienie przekroczy 15%.

Wytyczne bezpieczeństwa:

- Osoby z rozrusznikiem serca muszą zachować dystans co najmniej 3 metrów.

- Przeciążanie jest surowo zabronione. W warunkach wibracji wymagane jest dodatkowe wzmocnienie.

- Podczas zdejmowania szalunku należy wyjąć magnesy przed podważeniem szalunku, aby uniknąć uszkodzenia rdzenia magnetycznego na skutek uderzenia.

Wybór prefabrykowanych magnesów betonowych nie polega jedynie na wyborze najmocniejszego magnesu; to proces systematyczny, wymagający kompleksowego rozważenia charakterystyki projektu, wymagań dotyczących obciążenia, czynników środowiskowych oraz współpracy zespołowej. Trafny dobór może zwiększyć efektywność budowy o 50%, jednocześnie minimalizując błędy w ustawieniu deskowania do poziomu milimetra.