-

Wyślij do nas e-mail

sale@lscmagnetics.com -

Numer kontaktowy

+86 -13559234186

Wyślij do nas e-mail

sale@lscmagnetics.com

Numer kontaktowy

+86 -13559234186

W jaki sposób deskowanie magnetyczne zwiększa precyzję w produkcji prefabrykatów betonowych?

Apr 20, 2025Pod falą industrializacji budowlanej wydajność produkcji i precyzja prefabrykowanych elementów betonowych bezpośrednio determinują jakość i koszt projektu. Tradycyjne formy drewniane i stalowe opierają się na ręcznym pozycjonowaniu i mocowaniu śrubami, co często prowadzi do błędów w rozmiarze elementów z powodu odchyleń instalacji, deformacji szablonu i innych problemów. Zwłaszcza w produkcji masowej nagromadzenie małych błędów może wywołać reakcję łańcuchową. System szalunków magnetycznych staje się kluczową technologią do rozwiązania tego problemu poprzez innowacyjne wzornictwo.

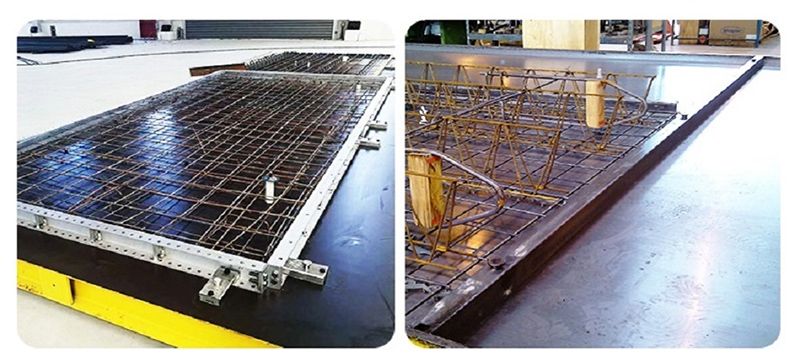

Więc czym jest system szalunków magnetycznych?

Jest to innowacyjna technologia wykorzystująca siłę magnetyczną do mocowania i pozycjonowania szalunku. Wykorzystuje ona urządzenia takie jak: pudełka magnetyczne lub zacisków elektromagnetycznych, aby mocno adsorbować szalunek na stalowym szalunku dolnym lub innych konstrukcjach nośnych, realizując w ten sposób szybką instalację i demontaż szalunku. Ten system nie tylko poprawia wydajność budowy, ale także znacznie poprawia dokładność produkcji prefabrykowanych elementów betonowych dzięki precyzyjnej kontroli magnetycznej.

Wadą tradycyjnego deskowania jest to, że powoduje brak kontroli nad precyzją i stanowi wąskie gardło wydajności projektu.

Tradycyjne deskowania prefabrykowane z betonu napotykają na trzy główne wyzwania:

1. Duże uzależnienie od siły roboczej: dokręcanie śrub i kalibracja podpór zależą od doświadczenia pracowników, co sprzyja powstawaniu błędów ludzkich;

2. Niska dokładność powtórzeń: Po demontażu i ponownym montażu szalunku trudno jest zapewnić spójność pozycjonowania;

3. Duże ryzyko odkształceń: Ciśnienie w trakcie wlewania betonu może spowodować lokalne przemieszczenie się deskowania i wpłynąć na rozmiar szalunku.

Te problemy są szczególnie widoczne w produkcji na dużą skalę. Według statystyk, wskaźnik przeróbek w tradycyjnych procesach może osiągnąć 5%-8%, a wahania wielkości każdej partii komponentów często przekraczają ±3 mm, co wpływa na późniejszą wydajność montażu.

System szalunków magnetycznych rekonstruuje logikę mocowania szalunków dzięki technologii adsorpcji magnetycznej i modułowej konstrukcji:

- Precyzyjne pozycjonowanie: Urządzenie elektromagnetyczne wbudowane jest w złącze szablonowe, co generuje silne zamknięcie magnetyczne po włączeniu zasilania, zapewniając bezproblemowe dokowanie i eliminując odchylenia spowodowane szczeliną tradycyjnych otworów na śruby (kontrola dokładności do ±0,5 mm);

- Zbrojenie sztywne: Pole magnetyczne jest równomiernie rozłożone, co zwiększa ogólną wytrzymałość szalunku na ściskanie o ponad 30% i przeciwdziała odkształceniom betonu spowodowanym naciskiem bocznym;

- Inteligentne sterowanie: Czujnik monitoruje stan szalunku w czasie rzeczywistym, a w przypadku nieprawidłowego przemieszczenia automatycznie uruchamia się alarm, zapobiegający produkcji partii wadliwych produktów.

Jak osiągnąć produkcję „zero rework”? Istnieją trzy zalety do analizy

1. Kontrola odchyleń wymiarów: skok z centymetrów do milimetrów

Siła adsorpcji magnetycznej zapewnia ścisłe połączenie szablonu, co pozwala uniknąć przemieszczenia spowodowanego luźnymi śrubami lub odkształceniem spawalniczym w tradycyjnych procesach. Biorąc za przykład linię produkcyjną prefabrykowanych paneli ściennych, po użyciu szablonu magnetycznego odchylenie długości zmniejsza się z ±3 mm do ±0,8 mm, a wskaźnik kwalifikacji wzrasta do 99,6%.

2. Spójność komponentów: sekret standaryzowanej replikacji

Modułowe szablony magnetyczne umożliwiają szybki demontaż i resetowanie. Dzięki wstępnie ustawionemu kodowaniu biegunów magnetycznych szablon jest automatycznie wyrównywany za każdym razem, gdy jest reorganizowany, aby zapewnić, że wymiary tysięcy komponentów są wysoce jednolite. Jest to kluczowe dla wymagań „wymienności” w budynkach prefabrykowanych.

3. Mniejsza liczba przeróbek: podwójna oszczędność kosztów i czasu

Wysoka precyzja bezpośrednio ogranicza potrzebę dodatkowej obróbki, takiej jak naprawa i cięcie.

Dlaczego jest on przeznaczony do „produkcji masowej”?

1. Bardzo szybka wymiana formy: Tradycyjna wymiana szablonu trwa kilka godzin, a moduł magnetyczny może przełączyć się na nową formę komponentu w ciągu 20 minut dzięki łączonej regulacji;

2. Żywotność i możliwość ponownego użycia: Materiał magnetyczny o wysokiej wytrzymałości ma żywotność ponad 100 000 razy, nadaje się do długotrwałego, wielokrotnego użytku;

3. Kompatybilność z automatyzacją: Bezproblemowe dokowanie z ramionami robotów i robotami odlewniczymi w celu uzyskania pełnej cyfrowej kontroli procesu, odpowiednie do potrzeb rozbudowy inteligentnych fabryk.