-

Wyślij do nas e-mail

sale@lscmagnetics.com -

Numer kontaktowy

+86 -13559234186

Wyślij do nas e-mail

sale@lscmagnetics.com

Numer kontaktowy

+86 -13559234186

Wraz z szybkim rozwojem budownictwa prefabrykowanego, prefabrykowane elementy betonowe, jako główny komponent, mają jakość, która bezpośrednio wpływa na bezpieczeństwo, żywotność i estetykę budynku. Jednak w całym procesie produkcyjnym, od odlewania i wibrowania, po utwardzanie i rozformowywanie, mogą wystąpić różnorodne wady jakościowe nawet przy najmniejszym zaniedbaniu. Według statystyk z placu budowy, ponad 60% komponentów wykazuje różnego stopnia uszkodzenia kosmetyczne lub strukturalne na etapie rozformowywania. Wady te wpływają nie tylko na wygląd, ale mogą również stanowić zagrożenie dla konstrukcji. Niniejszy artykuł systematycznie analizuje typowe problemy jakościowe w produkcji prefabrykatów oraz przedstawia praktyczne strategie zapobiegania i kontroli.

Szczegółowa analiza podstawowych typów i przyczyn wad jakościowych

1. Pęknięcia: od śladów na powierzchni do zagrożeń strukturalnych.

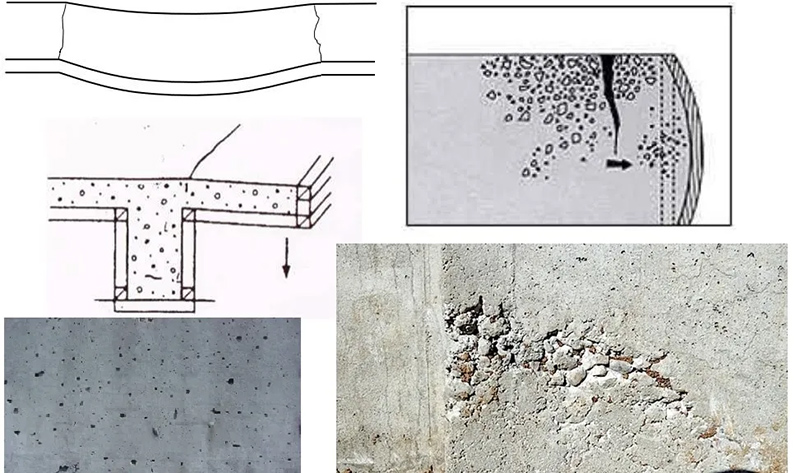

Pęknięcia stanowią jedną z najczęstszych i najniebezpieczniejszych wad. Można je podzielić ze względu na głębokość na:

- Pęknięcia powierzchniowe: Najczęściej spowodowane niewłaściwą konserwacją

- Głębokie pęknięcia: często spowodowane przedwczesnym usunięciem deskowania lub wpływem czynników zewnętrznych

- Pęknięcia przechodzące przez materiał: Najczęściej spowodowane wadami konstrukcyjnymi (takimi jak zbyt długie lub niewystarczająco grube elementy) lub nierównomiernym nałożeniem zaprawy

Jesienią i zimą, gdy różnica temperatur między dniem a nocą przekracza 10°C, częstość występowania poprzecznych pęknięć w płytach kompozytowych, spowodowanych naprężeniami skurczowymi, wzrasta o 40%. Chociaż pęknięcia te mogą nie mieć bezpośredniego wpływu na konstrukcję, mogą przyspieszyć korozję stali i znacznie obniżyć jej trwałość.

2. Zgrubienie i plaster miodu: podwójne wyzwanie dla integralności powierzchni

- Szorstkość: Pojawia się jako gęste, wżery o średnicy ≤5 mm, spowodowane głównie przez przylegające do szalunku zanieczyszczenia, nierównomierne nałożenie środka antyadhezyjnego lub lokalne uszkodzenia wibracyjne prowadzące do uwięzienia pęcherzyków powietrza. - Plaster miodu: Wnęki o średnicy powyżej 5 mm, odsłaniające kamień. Przyczyną jest segregacja betonu (oddzielenie zaprawy od kamienia) lub uszkodzenia wibracyjne, szczególnie w miejscach o gęstym zbrojeniu lub w spoinach szalunku.

Mimo że chropowatość ma minimalny wpływ na wytrzymałość konstrukcji, może bezpośrednio prowadzić do degradacji elementów lub nawet ich złomowania w projektach wymagających wysokiej jakości wykończenia, takich jak goły beton.

3. Otwory i odsłonięte pręty zbrojeniowe: śmiertelny cios dla wytrzymałości konstrukcji

- Otwory: Ubytki głębsze niż grubość otuliny, często występujące w przejściach przez pręty zbrojeniowe sprężone lub w obszarach o gęstym zbrojeniu. Głównymi przyczynami są przerwy w dopływie betonu, zablokowanie segregacji lub awaria wibracyjna.

- Odsłonięte pręty zbrojeniowe: bezpośrednie odsłonięcie prętów zbrojeniowych, często spowodowane przemieszczeniem przekładek osłonowych, zbyt dużym stłoczeniem prętów zbrojeniowych lub przedwczesnym zdjęciem szalunku, co prowadzi do uszkodzenia krawędzi i narożników.

4. Pęcherzyki powietrza i gnicie korzeni: typowe oznaki braku kontroli nad procesem

- Pęcherzyki powietrza w arkuszach: Po rozformowaniu na powierzchni tworzą się pęcherzyki powietrza. Jest to bezpośrednio związane z niską zawartością piasku, niewłaściwym doborem środka antyadhezyjnego lub nieprawidłowymi parametrami wibracji. - Gnicie korzeni: Utrata zaprawy na dolnej krawędzi elementu powoduje powstanie luźnego pasma, głównie z powodu uszkodzenia uszczelnienia szalunku lub wycieku betonu.

Obszarom z gęstymi pęcherzykami często towarzyszy zmniejszenie twardości powierzchni, co sprawia, że są one bardziej podatne na odpryskiwanie w warunkach zamarzania i rozmrażania.

5. Odpryski na krawędziach i narożnikach: słabe ogniwo w łańcuchu obsługi

Narożniki elementów ulegają uszkodzeniu lub ich brakuje, głównie podczas zdejmowania szalunku i podnoszenia:

- Niedostateczna wytrzymałość deskowania (mniej niż 70% wartości projektowej)

- Zderzenie z urządzeniem dźwigowym

- Brak zabezpieczenia narożników podczas układania w stosy

Zwłaszcza w przypadku elementów o cienkich ściankach, np. stopni schodowych, współczynnik odpryskiwania może sięgać ponad 15%, co znacznie zwiększa koszty naprawy.

Wady jakościowe prefabrykowanych komponentów działają jak lustro, odzwierciedlając zarówno naukowy charakter mieszanki materiałowej, jak i rygorystyczne wykonanie procesu. Od zastosowania środka antyadhezyjnego po krzywą kontroli temperatury podczas utwardzania parą, każdy szczegół odgrywa rolę w określeniu żywotności komponentu.

Porównanie typowych materiałów i metod naprawy usterek

| Typ wady | Materiały stosowane | Kluczowe procesy | Wymagania konserwacyjne |

| Spękanie <0,2 mm | Płyn na bazie epoksydu + tkanina szklana | Poszerz pęknięcie o 15-20 cm z obu stron szczotką. Wyczyść powierzchnię podłoża acetonem. | Utwardzanie w cieniu przez 72 godziny |

| Pęknięcia >0,2 mm | Zaprawa epoksydowa/zaprawa chlorkowa | Wytnij rowek trapezowy na głębokość pręta zbrojeniowego. | Peklowanie na mokro przez ≥14 dni |

| Chropowatość | Zaprawa cementowa 1:2 + biały barwnik cementowy | Wywieraj nacisk jak przy nakładaniu masy szpachlowej. | Izolacja przeciwwilgociowa folią na 48 godzin |

| Otwór | Beton drobnoziarnisty wyższej jakości | Namocz podstawę w wodzie przez 72 godziny, a następnie dodaj 0,1‰ środka rozszerzającego w postaci proszku aluminiowego. | Utwardzanie deskowania pod ciśnieniem górnym przez 7 dni |

| Cięcie krawędzi i narożników | Beton tej samej klasy + środek łączący | Zgrub powierzchnię podłoża i wylej beton za pomocą szalunku. | Podlewanie i utwardzanie przez 7 dni |

| Innowacyjne rozwiązanie naprawcze: W miejscach z gęstymi pęcherzami można zastosować zaprawę cementową na bazie emulsji styrenowo-butadienowej. Jej wytrzymałość wiązania jest o 50% wyższa niż w przypadku tradycyjnej zaprawy, a różnica w odcieniu jest mniejsza. | |||